[SERVICIO] Impresión de piezas 3D para nuestras linternas

Publicado: 02 Nov 2015 14:10

Buenas,

Lo primero, dar las gracias al equipo de administración del foro por permitirme publicar éste post. Me han indicado para hacerlo en Bricolaje en lugar de compra-venta.

Siguiendo la filisofía maker, en hobbies como el nuestro (y otros muchos), siempre nos viene bien poder realizar nuestros propias piezas. Por ello quiero dar la posibilidad a los miembros de la comunidad a que puedan tener en sus manos los diseños 3D de las piezas que necesiten mediante la utilización de impresoras 3D, ya que desde mi punto de vista ahorra trabajo y nos brinda muchas posibilidades.

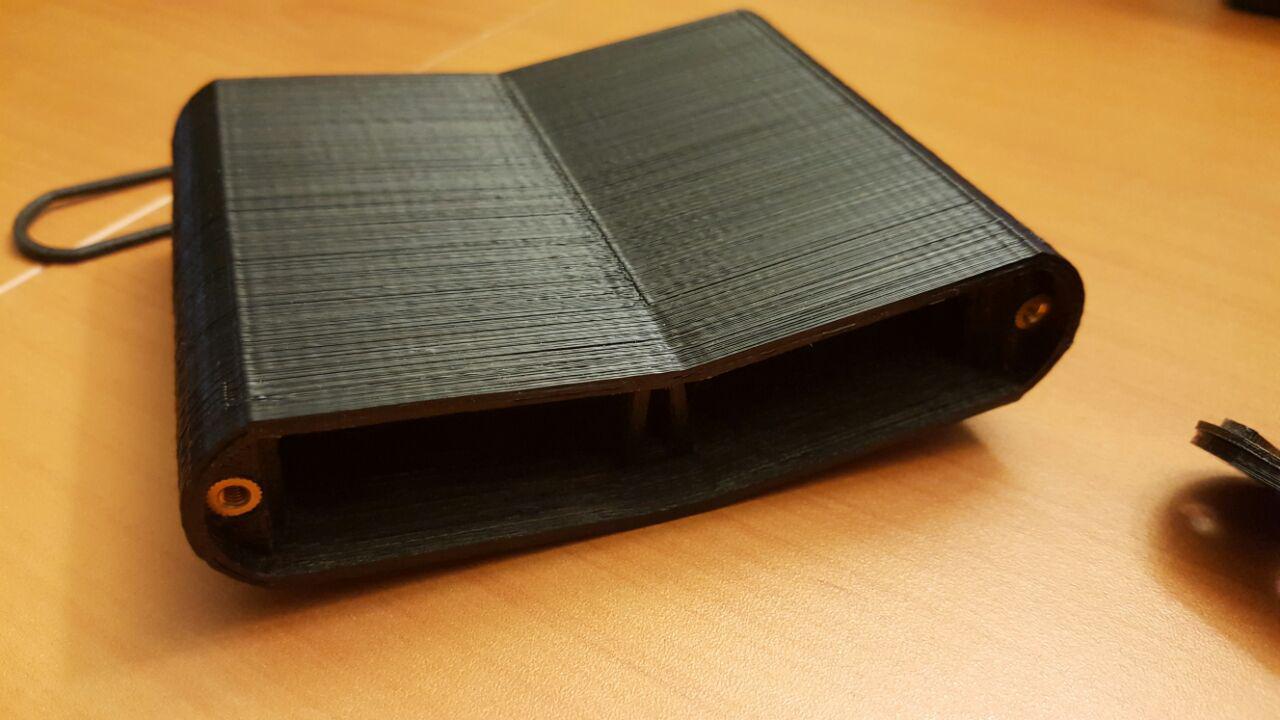

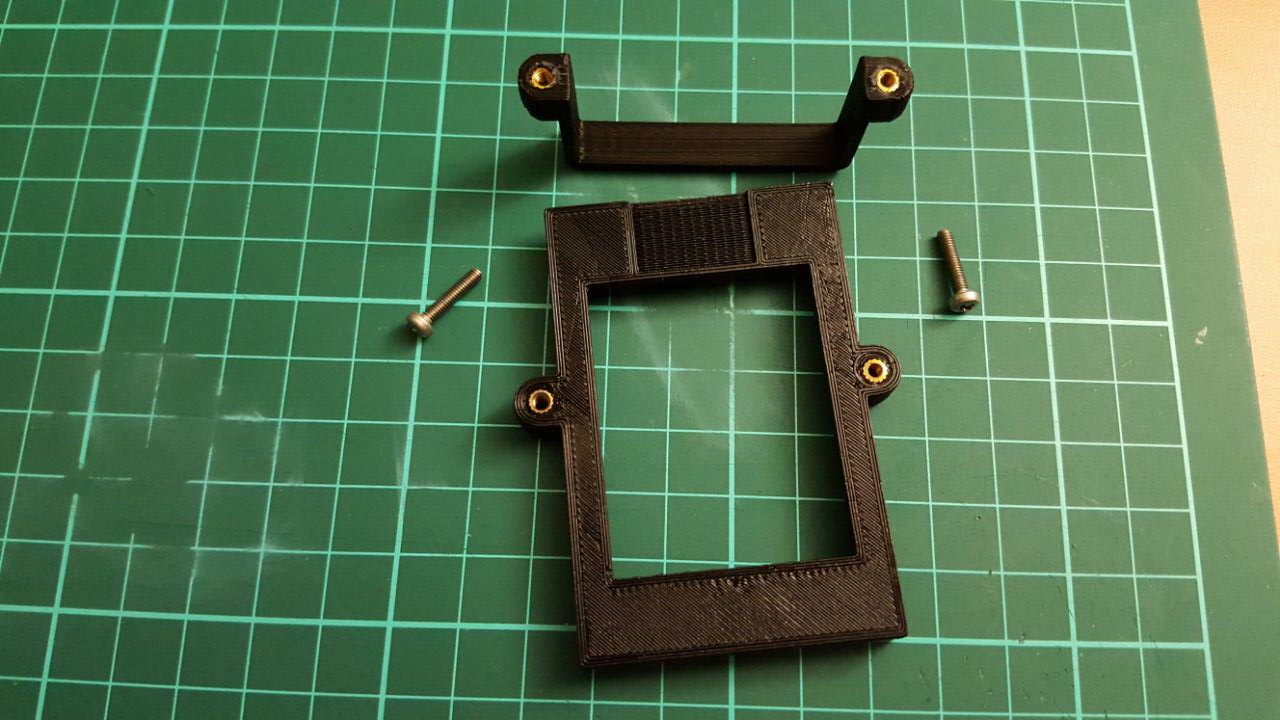

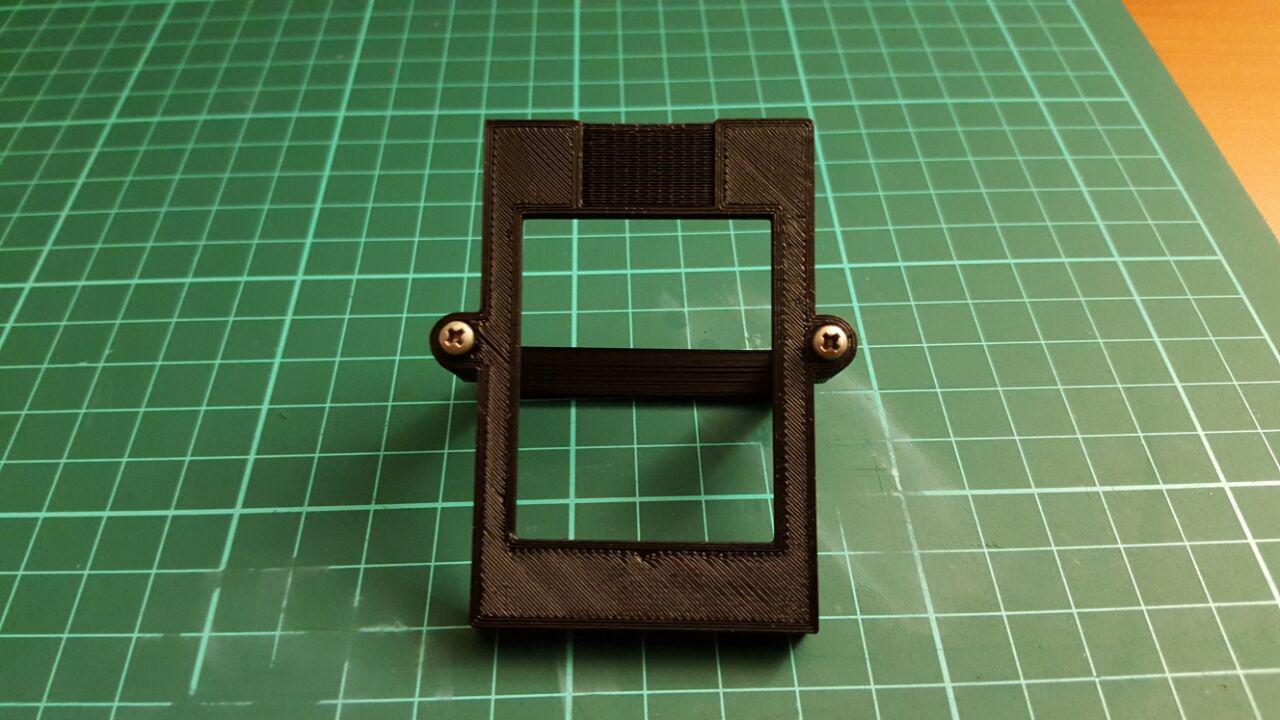

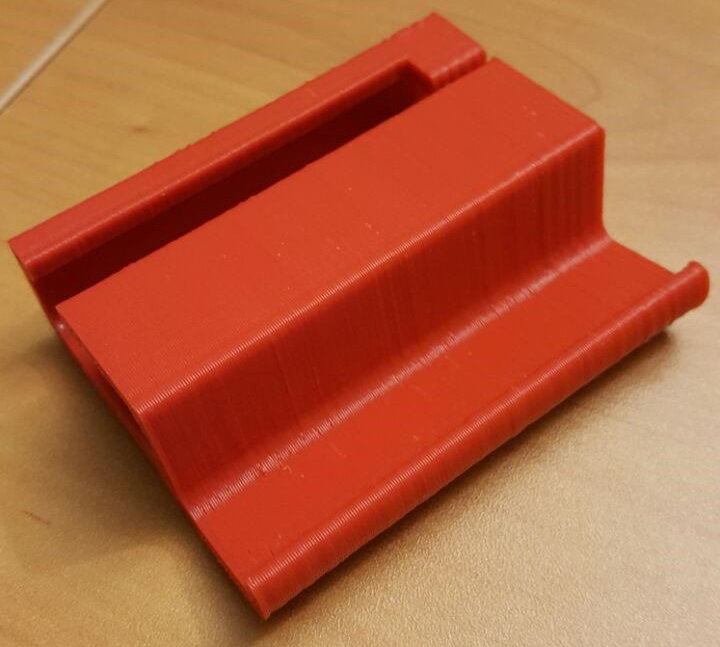

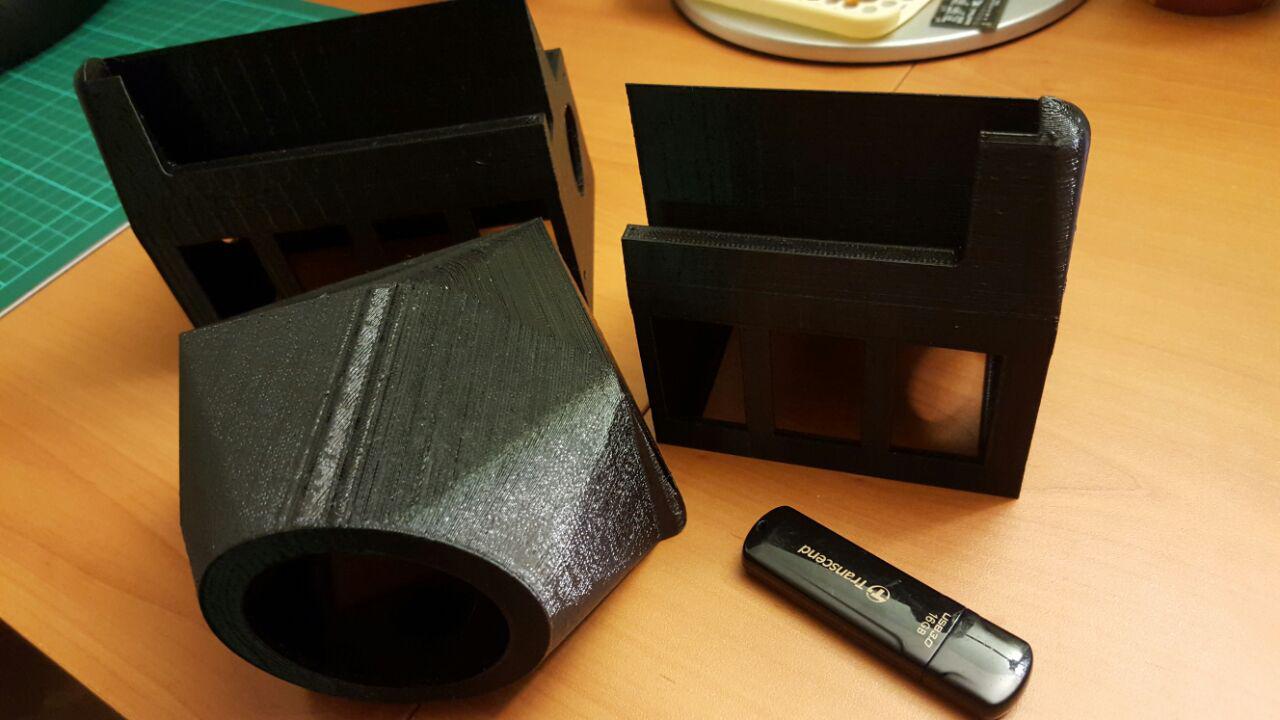

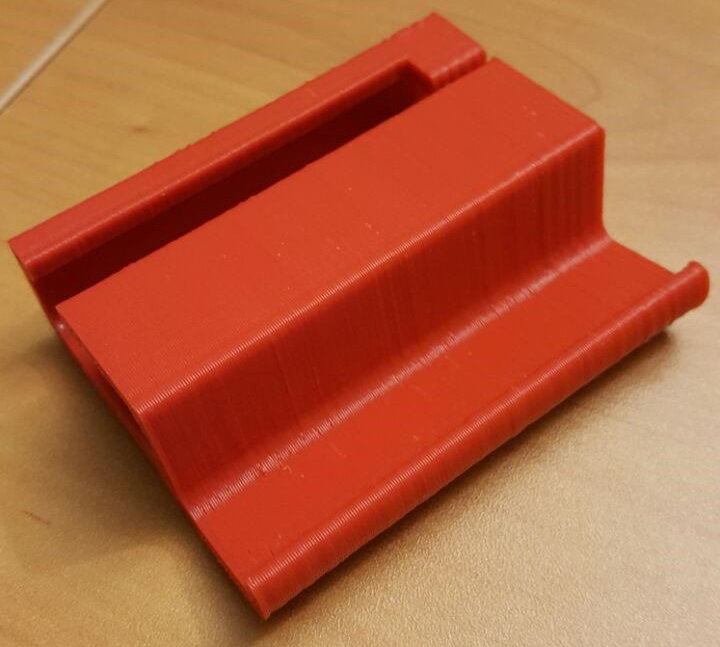

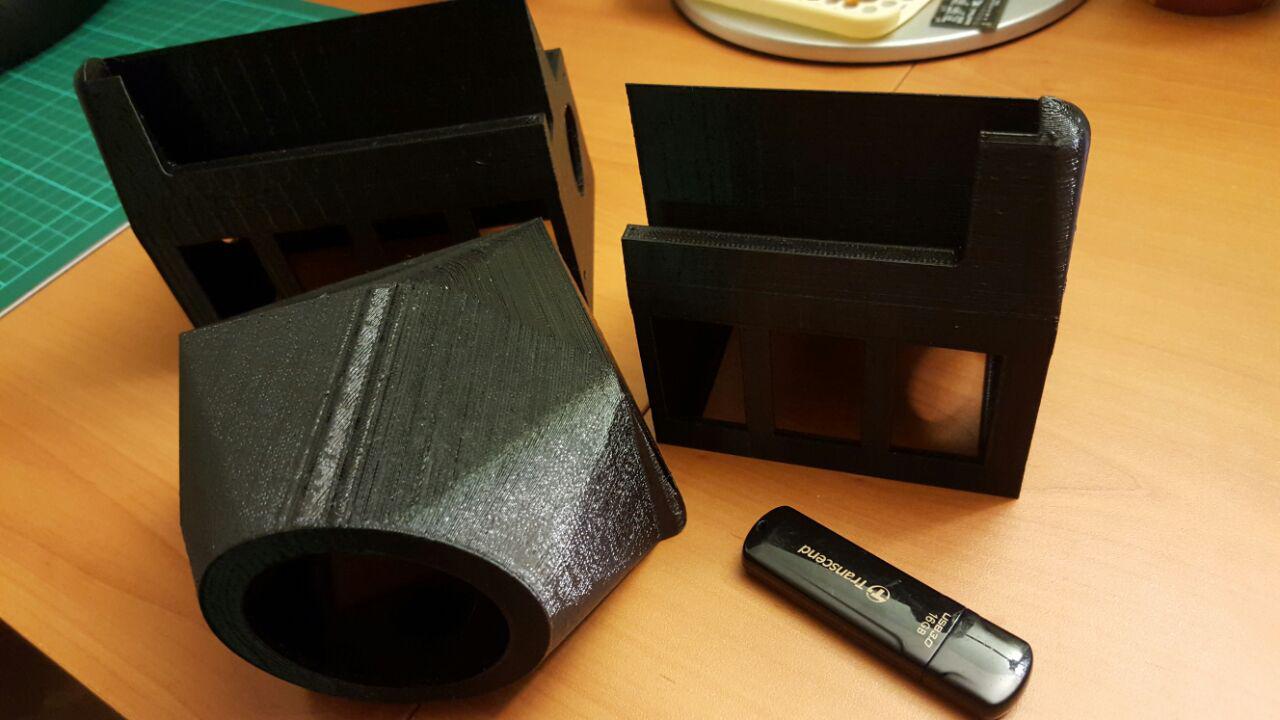

Personalmente he realizado soportes para linternas, por ejemplo un adaptador para sujetar una TR-J18 al cañón de una escopeta o un manillar de bici. Pero por supuesto se puede hacer casi cualquier tipo de cosa. Para quien no lo conozca, pongo aquí unos ejemplos de piezas, para que podáis ver resultados y calidades:

A continuación os pongo una lista de materiales con los que trabajo, y explico sus características:

Los materiales con los que trabajo son los siguientes:

- ABS: es mecanizable, más resistente a la temperatura, aunque también más vulnerable a que las capas se despeguen o se "doblen". Es soluble en acetona. Ideal para engranajes, piezas sometidas a temperatura alta, etc.

- PLA: adherencia entre capas óptima, con acabados muy buenos. La principal desventaja es la baja resistencia a altas temperaturas y que es más dificil de mecanizar que el ABS (lijado, taladrado, etc). Ideal para figuras con detalle y piezas de modelismo, robótica, etc.

- PETG: reúne las bondades del PLA y el ABS, con alta resistencia a impactos, a la temperatura, no absorbe humedad, soporta los rayos UV, con gran adhesión entre capas... La principal pega es que el coste de la materia prima es superior a los anteriores, y la impresión más delicada.

- Flexibles: permiten hacer correas, juntas, fundas, protectores, topes, etc... la robustez de las piezas es genial; es algo muy útil para temas de modelismo y robótica. Nos abre un mundo enorme de posibilidades.

- Nylon: bajo rozamiento en fricción y alta resistencia a temperaturas. Por contra, al igual que el ABS, es más débil la adherencia entre capas y es más difícil de imprimir. Se utiliza para casquillos, engranajes, etc.

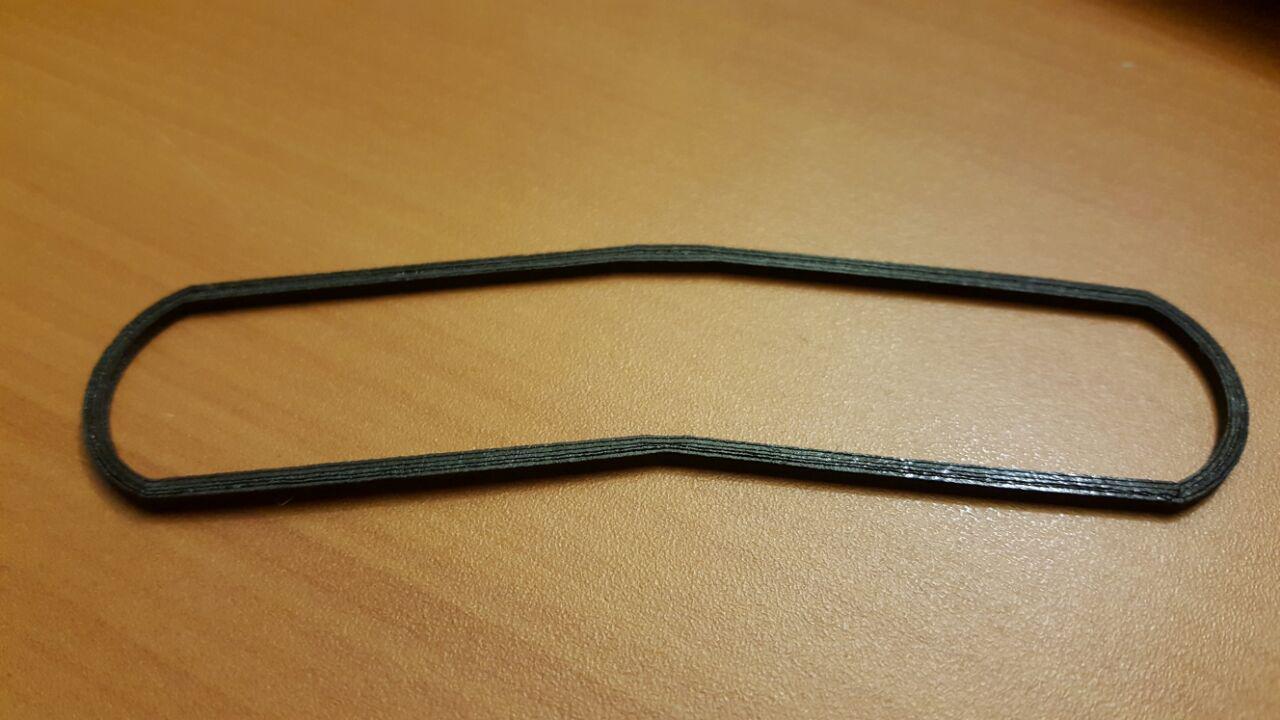

Destacar el PETG y el Flexible, ya que serían los más apropiados para nosotros. En el caso del flexible podríamos hacer juntas a medida para asegurar estanqueidad de nuestras linternas. Os muestro una foto de una correa:

Si no sabéis diseñar, yo mismo puedo hacer piezas que no sean excesivamente complejas; no soy experto en el diseño, ni mucho menos, pero me defiendo para cosas de andar por casa.

Cualquier duda podéis comentármela sin compromiso alguno, estamos aquí para ayudar en lo que haga falta

Lo primero, dar las gracias al equipo de administración del foro por permitirme publicar éste post. Me han indicado para hacerlo en Bricolaje en lugar de compra-venta.

Siguiendo la filisofía maker, en hobbies como el nuestro (y otros muchos), siempre nos viene bien poder realizar nuestros propias piezas. Por ello quiero dar la posibilidad a los miembros de la comunidad a que puedan tener en sus manos los diseños 3D de las piezas que necesiten mediante la utilización de impresoras 3D, ya que desde mi punto de vista ahorra trabajo y nos brinda muchas posibilidades.

Personalmente he realizado soportes para linternas, por ejemplo un adaptador para sujetar una TR-J18 al cañón de una escopeta o un manillar de bici. Pero por supuesto se puede hacer casi cualquier tipo de cosa. Para quien no lo conozca, pongo aquí unos ejemplos de piezas, para que podáis ver resultados y calidades:

A continuación os pongo una lista de materiales con los que trabajo, y explico sus características:

Los materiales con los que trabajo son los siguientes:

- ABS: es mecanizable, más resistente a la temperatura, aunque también más vulnerable a que las capas se despeguen o se "doblen". Es soluble en acetona. Ideal para engranajes, piezas sometidas a temperatura alta, etc.

- PLA: adherencia entre capas óptima, con acabados muy buenos. La principal desventaja es la baja resistencia a altas temperaturas y que es más dificil de mecanizar que el ABS (lijado, taladrado, etc). Ideal para figuras con detalle y piezas de modelismo, robótica, etc.

- PETG: reúne las bondades del PLA y el ABS, con alta resistencia a impactos, a la temperatura, no absorbe humedad, soporta los rayos UV, con gran adhesión entre capas... La principal pega es que el coste de la materia prima es superior a los anteriores, y la impresión más delicada.

- Flexibles: permiten hacer correas, juntas, fundas, protectores, topes, etc... la robustez de las piezas es genial; es algo muy útil para temas de modelismo y robótica. Nos abre un mundo enorme de posibilidades.

- Nylon: bajo rozamiento en fricción y alta resistencia a temperaturas. Por contra, al igual que el ABS, es más débil la adherencia entre capas y es más difícil de imprimir. Se utiliza para casquillos, engranajes, etc.

Destacar el PETG y el Flexible, ya que serían los más apropiados para nosotros. En el caso del flexible podríamos hacer juntas a medida para asegurar estanqueidad de nuestras linternas. Os muestro una foto de una correa:

Si no sabéis diseñar, yo mismo puedo hacer piezas que no sean excesivamente complejas; no soy experto en el diseño, ni mucho menos, pero me defiendo para cosas de andar por casa.

Cualquier duda podéis comentármela sin compromiso alguno, estamos aquí para ayudar en lo que haga falta